工場の安全対策まとめ!労働災害を減らす安全確保とは

工場における安全対策は、従業員の生命と健康を守ると同時に、生産性の維持や企業の信頼性向上にも直結する取り組みです。事故は、設備の不具合や環境要因、ヒューマンエラーなどから複合的に発生するため、設備改善・作業環境整備・教育を同時に進める必要があります。

本記事では、工場における安全対策の目的から、具体的な防止策、教育・職場環境整備の重要性、安全教育、職場環境について解説します。

目次[非表示]

- 1.工場での安全対策の目的と意義

- 2.労働災害を未然に防ぐための安全対策

- 3.安全対策の定期的な評価と改善

- 4.安全対策に関する教育内容

- 4.1.法令遵守の重要性

- 4.2.安全マニュアルの作成と実施

- 4.3.現場での教育と情報共有

- 4.4.危険予知訓練(KYT)

- 4.5.5S活動の実践

- 5.職場環境の整備

- 5.1.清掃・整理整頓の重要性

- 5.2.設備の保全とメンテナンス実施

- 6.まとめ

工場での安全対策の目的と意義

工場における安全対策は、従業員を労働災害から守ると同時に、企業全体の信頼性を高める取り組みです。経営戦略の一環として、継続的に取り組む必要があります。

安全対策の目的は、次の3つです。

労働者の生命と健康の保護

安定した生産活動の維持

企業の社会的責任(CSR)の遂行

従業員を守ることは、企業の根本的な責任です。『労働安全衛生法』第3条では、事業者に対して労働者の安全と健康を確保する責務が定められています。

▼労働安全衛生法 第3条

(事業者等の責務)

第三条 事業者は、単にこの法律で定める労働災害の防止のための最低基準を守るだけでなく、快適な職場環境の実現と労働条件の改善を通じて職場における労働者の安全と健康を確保するようにしなければならない。また、事業者は、国が実施する労働災害の防止に関する施策に協力するようにしなければならない。

2 機械、器具その他の設備を設計し、製造し、若しくは輸入する者、原材料を製造し、若しくは輸入する者又は建設物を建設し、若しくは設計する者は、これらの物の設計、製造、輸入又は建設に際して、これらの物が使用されることによる労働災害の発生の防止に資するように努めなければならない。

3 建設工事の注文者その他の仕事を他人に請け負わせる者は、施工方法、作業方法、工期、納期等について、安全で衛生的な作業の遂行を損なうおそれのある条件を付さないように配慮しなければならない。

引用元:e-Gov法令検索『労働安全衛生法』

労働災害が発生すれば、生産ラインが停止します。復旧対応には、多大な資金と時間がかかります。安定稼働と納期遵守を実現するため、事故発生を抑制し、安全に生産を続けることが重要です。

出典:e-Gov法令検索『労働安全衛生法』

労働災害の現状

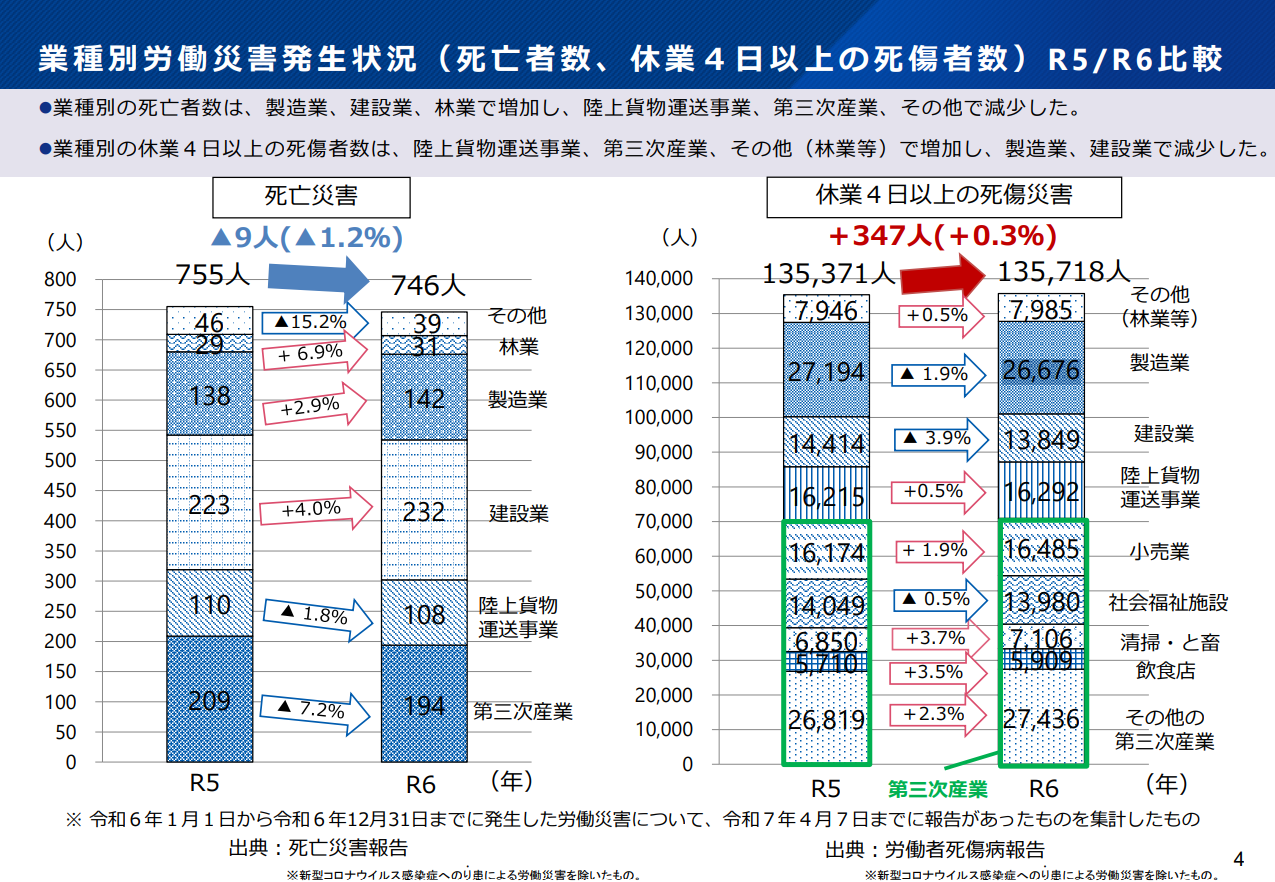

製造業は、労働災害が発生しやすい業界です。厚生労働省の『令和6年 労働災害発生状況について』によると、2024年の死傷者数(休業4日以上)は全産業で135,718人となっており、そのうち製造業は“約2割”を占めています。

画像引用元:『令和6年 労働災害発生状況について』

画像引用元:『令和6年 労働災害発生状況について』

労働災害の多くは、ヒューマンエラーが原因です。最新設備を導入しても、誤操作や安全装置の無効化による事故は絶えません。したがって、工場の安全管理は“設備の強化と人の行動管理”両方からのアプローチが不可欠です。

出典:厚生労働省『令和6年 労働災害発生状況について』

よくある事故の要因

工場で発生する事故の多くは、機械的・環境的・人的要因が重なって引き起こされます。各要因の詳細は、次のとおりです。

▼事故の要因と具体例

区分 | 主な内容 | 具体例 |

機械的要因 | 設備や機械の不具合・老朽化による事故 |

|

環境要因 | 作業環境の不備による事故 |

|

人的要因 | 作業員の行動や教育不足による事故 |

|

厚生労働省『令和5年労働災害発生状況の分析等』を基に作成

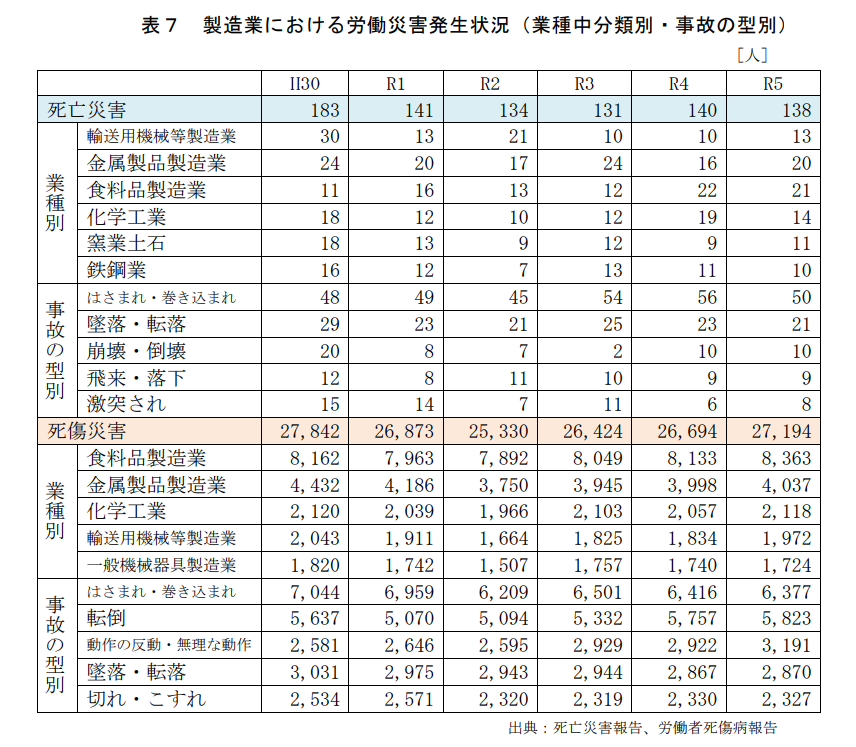

厚生労働省の統計によれば、代表的な災害型は『はさまれ・巻き込まれ』『転倒』『墜落・転落』であり、いずれも重大事故につながりやすいとされています。

画像引用元:厚生労働省『令和5年労働災害発生状況の分析等』

画像引用元:厚生労働省『令和5年労働災害発生状況の分析等』

上記のトラブルは重なるケースもあるため、単一での対策では不十分です。設備面と教育面の両方から対策することが、労働災害防止のカギとなります。

出典:『令和5年労働災害発生状況の分析等』

労働災害を未然に防ぐための安全対策

労働災害を防ぐには、リスクの想定と対策が必須です。事故が起きてから対応するのでは、手遅れになるケースがあります。次のような対策により、事故を未然に防ぐことが重要です。

▼安全対策の施策内容と効果

対策カテゴリ | 具体的施策 | 期待される効果 |

設備改善 |

| 挟まれ・巻き込まれなどの重大事故を防止 |

作業環境の整備 |

|

|

作業手順の標準化 |

|

|

保護具の徹底 |

| 万一の事故発生時の被害軽減 |

デジタル技術の活用 |

|

|

教育・意識向上 |

|

|

厚生労働省『リスクアセスメント指針』を基に作成

労働安全衛生法や厚生労働省のリスクアセスメント指針でも、計画的な安全管理の重要性が記載されています。“ポカヨケ”の発想に基づき、ヒューマンエラーが事故につながらない仕組みを設計することが重要です。

ポカヨケについては、こちらの記事でも解説しています。

ポカヨケ対策でミスを防ぐ!仕組みづくりと生産性向上のポイント

出典:厚生労働省『リスクアセスメント指針』

安全対策の定期的な評価と改善

安全対策には、定期的な評価・改善が不可欠です。次の方法で、変化する生産現場の状況に対応する必要があります。

定期点検の実施

リスクアセスメント

定期点検の実施

工場の安全設備や機械は、使用を重ねるごとに劣化し、不具合が生じやすくなります。ぐたいてきには、センサの感度低下や安全カバーの破損、非常停止ボタンの不作動などです。

不具合は重大事故につながるため、計画的な定期点検が欠かせません。点検結果を記録し、改善策を探すことで、安全文化の定着・継続的な事故防止が実現します。

リスクアセスメント

リスクアセスメントとは、起こりうるリスクに優先順位をつけて、対策を行う手法です。実施の際は、以下の手順で進めます。

危険源を特定

発生頻度と深刻度からリスクを評価

優先順位を決定

対策を実施

効果検証

リスクアセスメントは、設備導入や工程変更のたびに再評価が必要です。また、『労働安全衛生法』第28条の2では、リスクアセスメントが努力義務として課されています。

▼労働安全衛生法 第28条の2

(事業者の行うべき調査等)

第二十八条の二 事業者は、厚生労働省令で定めるところにより、建設物、設備、原材料、ガス、蒸気、粉じん等による、又は作業行動その他業務に起因する危険性又は有害性等(第五十七条第一項の政令で定める物及び第五十七条の二第一項に規定する通知対象物による危険性又は有害性等を除く。)を調査し、その結果に基づいて、この法律又はこれに基づく命令の規定による措置を講ずるほか、労働者の危険又は健康障害を防止するため必要な措置を講ずるように努めなければならない。ただし、当該調査のうち、化学物質、化学物質を含有する製剤その他の物で労働者の危険又は健康障害を生ずるおそれのあるものに係るもの以外のものについては、製造業その他厚生労働省令で定める業種に属する事業者に限る。

2 厚生労働大臣は、前条第一項及び第三項に定めるもののほか、前項の措置に関して、その適切かつ有効な実施を図るため必要な指針を公表するものとする。

3 厚生労働大臣は、前項の指針に従い、事業者又はその団体に対し、必要な指導、援助等を行うことができる。

引用元:e-Gov法令検索『労働安全衛生法』

出典:e-Gov法令検索『労働安全衛生法』

安全対策に関する教育内容

安全対策を万全にするため、従業員への教育は重要です。以下の内容を実施し、従業員に正しい知識と行動を伝える必要があります。

法令遵守の重要性

安全マニュアルの作成と実施

現場での教育と情報共有

危険予知訓練(KYT)

5S活動の実践

法令遵守の重要性

工場における安全教育では、労働安全衛生法をはじめとした関連法令の理解が欠かせません。『労働安全衛生法』第59条では、事業者に対して新規雇い入れ時や作業内容変更時に安全衛生教育を行うことが義務付けられています。

▼労働安全衛生法 第59条

(安全衛生教育)

第五十九条 事業者は、労働者を雇い入れたときは、当該労働者に対し、厚生労働省令で定めるところにより、その従事する業務に関する安全又は衛生のための教育を行なわなければならない。

2 前項の規定は、労働者の作業内容を変更したときについて準用する。

3 事業者は、危険又は有害な業務で、厚生労働省令で定めるものに労働者をつかせるときは、厚生労働省令で定めるところにより、当該業務に関する安全又は衛生のための特別の教育を行なわなければならない。

引用元:e-Gov法令検索『労働安全衛生法』

さらに、危険または有害な業務に従事する労働者に対しては、特別教育の実施も義務付けられます。

出典:e-Gov法令検索『労働安全衛生法』

安全マニュアルの作成と実施

安全マニュアルは、現場の安全教育を支えるものです。作業手順、危険箇所、使用する保護具などを明文化し、誰が見ても理解できる形で提示します。また、特定業務では作業手順書の作成が必須です。

マニュアルは、配布した後も、定期的な見直しと教育を行う必要があります。設備の更新や工程変更があった際には改訂し、現場に浸透させることで、実効性の高い安全管理が実現可能です。

現場での教育と情報共有

座学と現場での体験型教育を組み合わせることで、安全教育の浸透が可能です。過去に発生した労働災害事例を再現し、危険を体感する訓練は、安全対策の重要性を肌で実感できます。

また、ヒヤリハット(ヒヤッとした、ハッとした体験)の共有も欠かせません。現場で気づいた小さな危険を記録・共有する仕組みを整えることで、重大災害を予防できる可能性があります。

危険予知訓練(KYT)

KYT(危険予知訓練)は、作業前に現場の危険要因を出し合い、予防策を検討する手法です。指差呼称や意見交換を通じてリスクを具体化し、災害を未然に防ぐことを目的としています。

出典:厚生労働省『職場のあんぜんサイト 危険予知訓練(KYT)』

5S活動の実践

5S(整理・整頓・清掃・清潔・しつけ)は、事故防止と職場改善の基礎となる取り組みです。要・不要の判断と廃棄、配置と標示、日常清掃と点検の習慣化により、通路や視認性を確保できます。

5Sは安全だけでなく、品質や生産性の向上にも直結します。チェックリスト等を活用して、継続的に評価・改善することが重要です。

職場環境の整備

安全な職場環境を作るには、次の取り組みも重要になります。

清掃・整理整頓の重要性

設備の保全とメンテナンス実施

清掃・整理整頓の重要性

製造現場で起こる転倒や衝突事故の多くは、“整理整頓不足”が原因です。工具や資材が散乱していればつまずき、床面に油や水が放置されれば滑るため、事故や労働災害を招きます。

日常業務に清掃と整理整頓を組み込み、安全な作業環境を維持する取り組みが重要です。

設備の保全とメンテナンス実施

設備の不具合や老朽化は、重大災害の引き金となるため、危険です。安全カバーの破損や非常停止装置の故障を放置すると、深刻な事故を引き起こします。

『労働安全衛生規則』第299条では特定機械に対する定期自主検査が義務化されており、計画的な点検と記録の徹底が求められます。

▼労働安全衛生規則 第299条

(定期自主検査)

第二百九十九条 事業者は、乾燥設備及びその附属設備については、一年以内ごとに一回、定期に、次の事項について自主検査を行なわなければならない。ただし、一年をこえる期間使用しない乾燥設備及びその附属設備の当該使用しない期間においては、この限りでない。

一 内面及び外面並びに内部のたな、わく等の損傷、変形及び腐食の有無

二 危険物乾燥設備にあつては、乾燥に伴つて生ずるガス、蒸気又は粉じんで爆発又は火災の危険があるものを排出するための設備の異常の有無

三 第二百九十四条第六号の乾燥設備にあつては、燃焼室その他点火する箇所の換気のための設備の異常の有無

四 のぞき窓、出入口、排気孔等の開口部の異常の有無

五 内部の温度の測定装置及び調整装置の異常の有無

六 内部に設ける電気機械器具又は配線の異常の有無

2 事業者は、前項ただし書の乾燥設備及びその附属設備については、その使用を再び開始する際に、同項各号に掲げる事項について自主検査を行なわなければならない。

引用元:e-Gov法令検索『労働安全衛生規則』

出典:e-Gov法令検索『労働安全衛生規則』

まとめ

本記事では工場の安全対策について、以下の内容を解説しました。

工場での安全対策の目的と意義

労働災害を未然に防ぐための安全対策

安全対策の定期的な評価と改善

安全対策の教育

現場での教育と情報共有

職場環境の整備

工場の安全対策は、従業員を守るだけでなく、企業の持続的な成長や社会的信頼の確保にも直結します。特に製造現場では、設備対策・教育・職場環境整備を併用して、複合的に対策することが重要です。

さらに、労働安全衛生規則に基づく定期点検や、厚生労働省が推奨するリスクアセスメントを実施することで、潜在リスクを早期に発見できます。KYT(危険予知訓練)や5S活動を習慣化することで、現場の安全文化を根付かせ、事故ゼロを目指す意識づくりも可能です。

『株式会社エフ・エー・アネックス』は、精密機器やロボットの導入を通じて、工場の安全確保と生産性向上を両立するソリューションを提供しています。最新の自動化技術を取り入れながら、安全で効率的な職場づくりを実現したい企業に最適です。

工場で生産管理・品質管理を担当している方は、下記の資料をぜひお役立てください。

安全対策チェックリスト ロボット運用における6つの課題と安全な環境を作るポイント